На базе двух двигателей, входящих в семейство двигателей ЗИЛ четвертой опытной серии, были разработаны:

— двигатель с форкамерно-факельным зажиганием;

— двигатель, работающий на сжиженном газе;

— дизель;

— модификации двигателей, предназначенные для установки на автобусы и для стационарной работы.

В конструкцию двигателей четвертой опытной серии были внесены следующие изменения по сравнению с двигателями третьей серии.

1. Для надежного уплотнения стыка между блоком и головкой из алюминиевого сплава число болтов крепления последней было увеличено с четырех до пяти на один цилиндр.

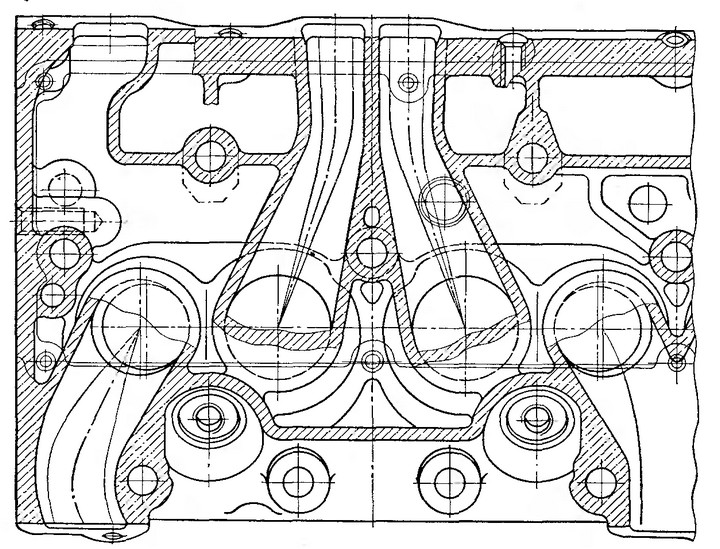

2. Применена овально-клиновая камера сгорания (рис. 21 и 22). Сделаны вытеснители между поршнем и привалочной плоскостью головки, способствующие турбулизации смеси в камере сгорания и охлаждению части заряда, сгорающего в последнюю очередь, что уменьшает возможность возникновения детонации.

3. Впускной клапан изготовлен из жаропрочной стали 4Х10С2М (ЭИ107), а стержень его хромирован.

4. Применен водяной подогрев (вода подводилась в зону под продольными каналами для горючей смеси во впускной трубе).

Указанное мероприятие при впускной трубе из алюминиевого сплава обеспечивает большую равномерность подогрева смеси, увеличивает наполнение цилиндров и облегчает пуск холодного двигателя

5. Разный объем камер сгорания в двигателях с рабочим объемом 6 и 7 л достигается изменением ширины камеры сгорания при сохранении неизменной ее высоты. Это позволяет применять одинаковые клапанные механизмы в обоих двигателях.

6. Поршень не имеет вставки в зоне бобышек под поршневой палец, поэтому не образуются трещины на ребрах поршня.

7. Для повышения износостойкости цилиндро-поршневой группы в верхнюю часть цилиндров запрессована вставка из аусте-нитного чугуна, а первое компрессионное кольцо хромировано.

8. Применено составное маслосъемное кольцо из двух плоских стальных колец с двумя расширителями (осевым и радиальным). Такая конструкция улучшает регулирование количества масла, подводимого к компрессионным кольцам, и способствует уменьшению его расхода.

9. Выпускной клапан изготовлен из жаропрочной стали ЭИ992 с натриевым охлаждением. Стержень клапана хромирован, а на рабочую фаску его наплавлен жаропрочный и износостойкий сплав ВХН-1.

10. Предусмотрена .установка специального механизма для принудительного вращения клапана. Последнее обеспечивает непрерывную притирку фаски, что предотвращает отложение нагара и улучшает теплопередачу от клапана к седлу. При вращении клапана улучшается смазка пары стержень клапана — направляющая втулка.

11. Применена принудительная вентиляция картера с отсосом картерных газов во впускную трубу. Соотношение между количеством прорывающихся в картер газов и отсасываемых регулируется специальным клапаном, установленным перед входом во впускную трубу.

12. Установлен радиатор для охлаждения масла, включаемый параллельно в систему смазки двигателя.

13. В шатунных шейках коленчатого вала сделаны полости, закрытые пробками. Эти полости служат центробежными ловушками механических примесей, содержащихся в масле.

14. Применен неподвижный маслоприемник, забирающий масло с большой глубины, так как при центробежной очистке масла глубина вспененного слоя в картере увеличивается.

15. Для уменьшения массы деталей привода клапанов штанги толкателей изготовлены из алюминиевой трубы и имеют напрессованные стальные наконечники.

16. Установлены механические толкатели, на нижнем торце имеющие наплавку из специального чугуна с присадкой молибдена.

17. В подвеске двигателя применены сборные опоры, что увеличивает долговечность подвески

При испытаниях двигатель ЗИЛ-ЗЭ130 четвертой опытной серии развил максимальную мощность 151 л. с. и максимальный крутящий момент 39,4 кгс-м.

Несколько уменьшенный крутящий момент, как это было установлено впоследствии, объясняется, в частности, сдвигом фаз газораспределения, недостаточной равномерностью распределения смеси по цилиндрам, связанной с некоторой неодинаковостью подогрева смеси в верхнем и нижнем ярусах впускной трубы и некоторыми другими факторами.

Разработка конструкции дизеля с рабочим объемом 6 л требовала увеличения длины поршня. Это было связано с необходимостью применения в дизеле трех поршневых компрессионных колец (вместо двух, применявшихся в карбюраторных двигателях) и соответственного увеличения длины юбки поршня. В связи с этим было увеличено на 10 мм расстояние между осями большой и малой головок шатуна и на 15 мм расстояние от оси коленчатого вала до плоскости прилегания головок к блоку цилиндров.

Увеличение размеров поршня было целесообразно также и для двигателя с рабочим объемом 7 л, предназначавшегося для установки на трехосный грузовой автомобиль производства Уральского автомобильного завода.