Дорожные испытания грузовых автомобилей с двигателями разработанного семейства показали, что мощность шестицилиндрового двигателя, равная 130 л. с, недостаточна для получения высоких динамических качеств трехосного автомобиля, грузоподъемность которого была в тот период повышена с 2,5 до 3,5 т, и двухосного автомобиля, используемого в качестве тягача.

Для получения требуемых динамических качеств этих автомобилей необходим был двигатель мощностью около 150 л. с.

Вследствие этого было принято решение о разработке конструкции двух восьмицилиндровых V-образных максимально унифицированных двигателей для новых автомобилей ЗИЛ (двигатели четвертой опытной серии):

— двигателя с рабочим объемом 6 л, предназначавшегося для установки на двухосные грузовые автомобили, для которых требуется повышенный крутящий момент (тягачи, самосвалы, экспортные модификации автомобилей), и на трехосные грузовые автомобили;

— двигателя с рабочим объемом 7 л, предназначавшегося для установки на городские автобусы.

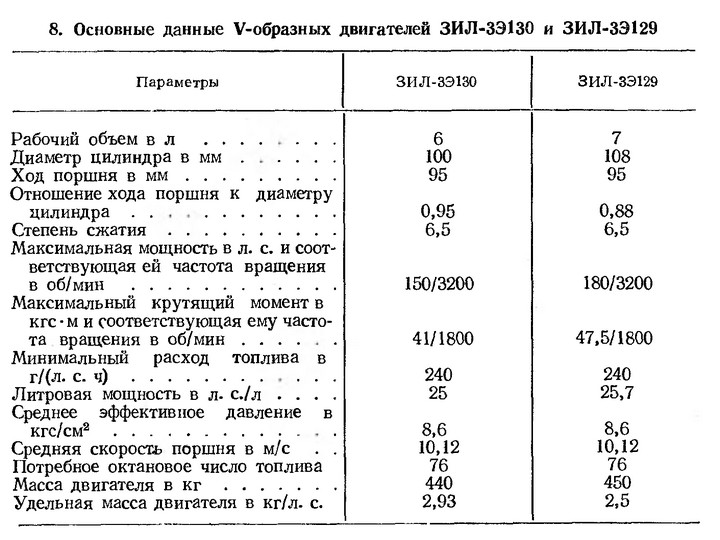

Основные данные двигателей ЗИЛ-ЗЭ130 и ЗИЛ-ЗЭ129 приведены в табл. 8.

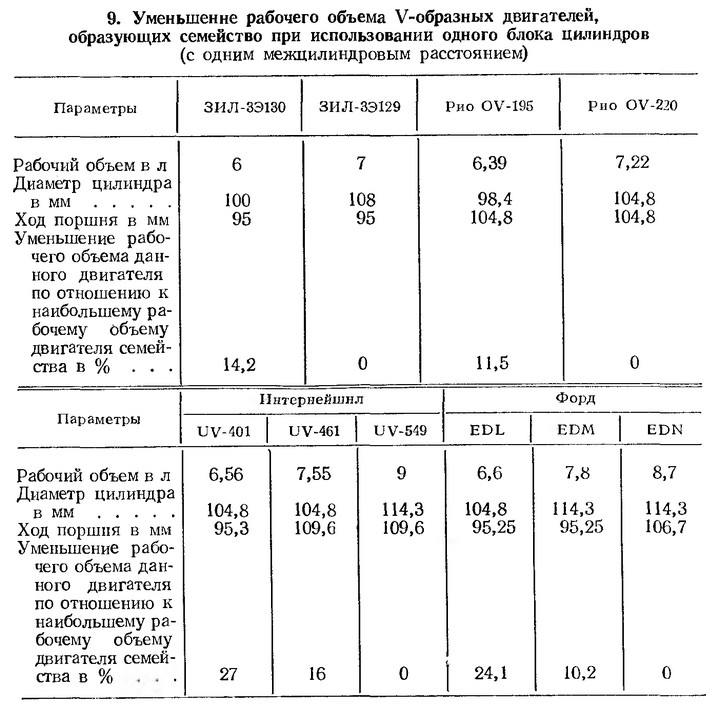

Создание семейства двигателей из двух максимально унифицированных моделей с разным рабочим объемом при использовании одного блока и цилиндров двух диаметров несомненно целесообразно при массовом производстве и широко применяется в автомобилестроении. Так, например, фирма Рио применяет аналогичную схему унификации для V-образных восьмицилиндровых двигателей с рабочим объемом 6,39 и 7,22 л, фирма Интернейшнл Харвестер выпускает три V-образных двигателя для грузовых автомобилей с рабочими объемами 6,56; 7,55 и 9 л, имеющих цилиндры двух диаметров, коленчатые валы с кривошипами двух радиусов при использовании блоков с одним межцилиндровым расстоянием. Фирма Форд выпускает семейство из трех V-образных двигателей с рабочими объемами 6,6; 7,8 и 8,7 л, предназначенных для установки на грузовые автомобили (см. табл. 9).

Очевидно, что размеры основных деталей в семействах двигателей (расстояние между осями цилиндров, высота и ширина блока, размеры коренных подшипников, поршня и шатуна, проходные сечения во впускном и выпускном трактах) определяются из условия работоспособности деталей при использовании их в двигателе с наибольшим рабочим объемом. При этом показатели, характеризующие использование габаритов двигателя и количество израсходованного металла, будут худшими у двигателя с меньшим рабочим объемом. Однако указанные недостатки подобной схемы унификации двигателей несомненно компенсируются теми преимуществами, которые характерны для нее при массовом производстве двигателей, их эксплуатации, ремонте и снабжении запасными частями.