Двигатель ЗИЛ-ЭШБ. На базе двигателя ЗИЛ-Э129Б была разработана конструкция двигателя ЗИЛ-ЭШБ, предназначенного для установки на легковой автомобиль. Рабочий объем двигателя был уменьшен до 6 л, как и ранее, путем уменьшения диаметра цилиндра двигателя ЗИЛ-Э129Б до 100 мм.

Двигатель ЗИЛ-Э111Б испытывали без воздухоочистителя, вентилятора и глушителя. В качестве топлива использовался авиационный бензин с октановым числом 96 по моторному методу. Мощность двигателя ЗИЛ-Э111Б равна 195 л. с. при п = = 3800 об/мин, а крутящий момент 44 кгс • м при п = 2400 об/мин.

Минимальный удельный расход топлива был равен 210 г/(л. с. ч). Полученные параметры несколько ниже проектных, но значительно возросли по сравнению с параметрами предшествующей модификации ЗИС-Э111. Это можно объяснить заменой шатровой камеры сгорания клиновой, увеличением диаметра головок клапанов, усовершенствованием системы подогрева горючей смеси и существенным изменением проходных сечений впускного и выпускного трактов.

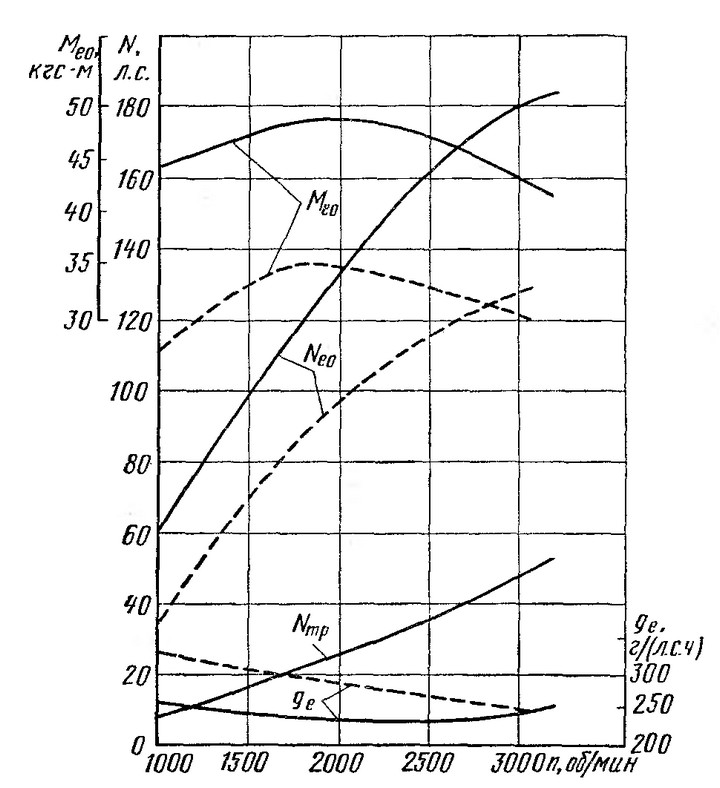

Рис. 20. Скоростные характеристики двигателей:

— — — — — — — — ЗИЛ-1Э130 (подогрев отключен);

—————-ЗИЛ-Э129Б

Некоторый недобор мощности объяснялся колебаниями фаз газораспределения, степени сжатия и недостаточной высотой подъема клапанов из-за погрешностей при изготовлении коромысел. Устранение указанных неточностей не представляло каких-либо трудностей, Испытания двигателей второй опытной серии показали следующее.

1. Основные показатели V-образных двигателей ЗИЛ (мощность, крутящий момент, минимальный удельный расход топлива при работе с полностью открытой дроссельной заслонкой) соответствуют техническим условиям на эти двигатели или настолько близки к ним, что они могут быть получены после тщательной отработки впускного и выпускного трактов и регулировки карбюратора, подбора оптимальных фаз газораспределения, определения наивыгоднейшего подогрева смеси во впускной трубе и т. п.

Выбранные параметры впускного и выпускного трактов, а также сечения для прохода смеси между кромкой головки клапанов и стенками камеры сгорания дают возможность повысить частоту вращения, соответствующую максимальной мощности двигателя для легкового автомобиля, до 4000 об/мин.

2. Размеры основных деталей и узлов обеспечивают удовлетворительную работоспособность деталей при 600-часовых испытаниях на надежность на режимах по ГОСТу 491—55.

3. Выявилась необходимость проведения специальных исследований для устранения вытягивания и обрыва головок выпускных клапанов, прогара днища поршней и трещин на их ребрах, повышенного износа триметаллических вкладышей. Требовалось также уменьшить количество масла, подаваемого для смазки клапанов, в направляющих втулках и устранить течи по стыку крышки клапанов с фланцем головки блока цилиндров.