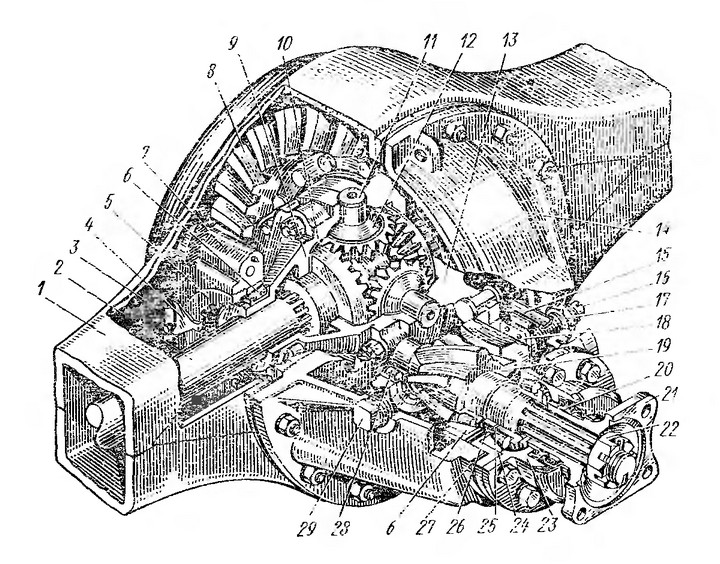

Главная передача и дифференциал гипоидного моста собраны В отдельном картере 14 (рис. 43), который при установке на картер моста центрируется посадочным пояском. Крышка 7 подшипника дифференциала упирается в посадочный поясок задней стенки картера 1 моста, тем самым увеличивая жесткость опор. После разборки крышки необходимо устанавливать на прежние места с помощью штифтов. Шестерня 19 стакана 24 установлена в двух конических роликоподшипниках 6 и в одном цилиндрическом подшипнике 28, расположенном в картере главной передачи. Между распорным кольцом 26 и торцом внутреннего кольца переднего конического роликоподшипника расположены две регулировочные шайбы 25, толщина которых подобрана так, что обеспечивается требуемый предварительный натяг подшипника. При правильно отрегулированных подшипниках момент, необходимый для прокручивания вала, равен 2,5—4 Н*м (0,25—0,4 кгс*м). Между фланцем стакана 24 подшипников и картером 14 главной передачи поставлены регулировочные прокладки 27, от набора которых зависит осевое расположение шестерни.

Рис. 43. Гипоидный задний мост ЗИЛ-130:

1 — картер моста; 2 — полуось; 3 — стопорная пластина: 4 — стопор гайки подшипника дифференциала; 5 — регулировочная гайка подшипника дифференциала; 6 — конический роликоподшипник; 7 — крышка подшипника дифференциала; 8 — коническое колесо; 9 и 13 — соответственно правая и левая чашки дифференциала; 10 — зубчатое колесо полуоси; 11 — крестовина сателлитов; 12 — сателлит; 14 — картер главной передачи; 15 — маслосъемник; 16 — болт; 17— гайка опорного болта; 18 — опорная накладка; 19 — коническая шестерня; 20 — сальник; 21 — фланец шестерни; 22 — гайка крепления фланца; 23 — крышка стакана подшипников; 24 — стакан подшипников; 25 — регулировочные шайбы подшипников; 26 — распорное кольцо; 27 — регулировочные прокладки шестерни; 28 — цилиндрический роликоподшипник; 29 — пробка заливного отверстия

Для ограничения осевого перемещения колеса 8 в картере главной передачи установлен опорный болт 16; зазор между торцами колеса и опорной накладки 18 должен быть равен 0,15—0,20 мм.

В главной передаче заднего моста к опорной накладке двумя заклепками прикреплен маслосъемник 15, который снимает масло G торца колеса и подает его в карман картера, затем масло по каналу поступает к подшипникам шестерни 19. Масло, попавшее в полость между наружным подшипником и сальником 20, возвращается по каналу в картер.

Дифференциал состоит из двух чашек 9 и 13, скрепленных болтами, зубчатых колес 10 и четырех сателлитов 12, в которые запрессованы бронзовые втулки. Сателлиты установлены на шипах крестовин 11, закрепленных между чашками, а дифференциал — на двух конических роликоподшипниках 6 с регулировочными гайками 5, которыми устанавливают также положение колеса 8. Регулировка подшипников дифференциала гипоидного и двухступенчатого мостов одинаковая.

Необходимо регулярно добавлять смазочный материал в картер моста и заменять его в сроки, указанные в карте смазывания. Масло наливают через заливное (смотровое) отверстие в верхней стенке картера главной передачи, закрываемое пробкой, до появления течи масла из открытого контрольного отверстия в задней крышке картера моста. Сливают отработанное масло после предварительного прогрева агрегата через сливное отверстие. Заливное отверстие при этом должно быть открыто.

При техническом обслуживании автомобиля после 25 000 км пробега нужно проверить затяжку гаек крепления фланцев зубчатых колес. Момент затяжки гаек должен быть равен 250—300 Н • м (25 — 30 кгс • м).